Découpe au laser, à l'eau ou au plasma? Un système CNC d'investissement intensif qui prend beaucoup de place? Dans de nombreux cas, le chanfreinage mécanique est extrêmement utile et présente un grand intérêt pour de nombreux utilisateurs. Les chanfreins de contour 3D ne sont pas toujours nécessaires. De nombreux utilisateurs sont souvent confrontés à la question de savoir quelle méthode est la plus rentable pour leur application, car les exigences et le matériau dépendent des avantages de la méthode de chanfreinage. Cependant, ces processus ne se font pas concurrence, mais forment une alliance importante dans de nombreux processus de fabrication.

Nous expliquerons ensuite les méthodes de chanfreinage les plus courantes:

• Chanfreinage mécanique

• Coupe au laser

• Coupure d'eau

• Découpe plasma

• Résumé

Chanfreinage mécanique avec fraiseuses portables et chanfreineuses par cisaillage

En outre des résultats efficaces et professionnels, l'un des principaux avantages de la préparation de soudage mécanisée est la sécurité sanitaire. Contrairement aux méthodes courantes de préparation des soudures, qui produisent de la poussière fine ou même des gaz toxiques qui pénètrent dans l'air et peuvent donc être inhalés, le traitement usiné ne produit que des copeaux plus petits dans le cas de l'usinage et plus épais dans le cisaillement qui tombe simplement au sol ou dans les conteneurs prévus à cet effet.

Afin de garantir la meilleure qualité des soudures, les huiles, graisses, vernis, peintures et couches d'oxyde sur les pièces soudées doivent être enlevées afin que les joints où le travail est effectué soient propres. Lors du traitement, vous devez également vous assurer que les liquides de refroidissement et les lubrifiants qui contiennent de l'huile ne sont pas utilisés. La préparation mécanisée de la soudure évite cela. Avec cette procédure, les émulsions contenant de l'eau de refroidissement, qui sont dans la plupart des cas utilisées dans la préparation des cordons de soudure par des fraiseuses manuelles ou CNC, sont complètement éliminées et le matériau est usiné ou cisaillé est complètement sec

Fraiseuse portable pour chanfreiner

Les fraiseuses mobiles remplacent de plus en plus les procédures classiques de préparation des soudures telles que le chainfreinage par cisaillement, la coupe à la flamme et le traitement manuel à l'aide de meuleuses angulaires. Les machines modernes et puissantes garantissent non seulement une plus grande efficacité, mais impressionnent également par leur qualité de surface élevée. La machine se déplace le long de la tôle ou fonctionne fix, son utilisation est donc très flexible, prend peu de place et est très économique.

Les machines à chanfreiner montrent leurs compétences, en particulier lorsqu'elles sont utilisées avec de grandes épaisseurs de tôles. Différents modèles peuvent être utilisés pour les chanfreins supérieur et inférieur, ce qui épargne le tournage complexe des tôle.

Traitement des bords avec la méthode de cisaillement

La façon la plus efficace de faire des chanfreins est d'utiliser des cisailles.

Ces machines fonctionnent avec la méthode du cisaillement. Ici, une longue puce est coupée à partir du bord de la feuille par une fraise ou un cutter rotatif. Cela permet des vitesses de près de 2,6 m / min (jusqu'à 5 fois plus rapides que les méthodes conventionnelles). Les coûts du chanfrein sont jusqu'à 75% inférieurs à ceux des autres processus. Sans poussière ni bruit, car il n'y a ni poussière ni gaz. Une méthode très efficace et économique pour préparer des soudures. Les forets durables sont idéaux pour l'acier et l'acier inoxydable.

Avantages et inconvénients

Avantages

- Des épaisseurs jusqu'à 100 mm.

- Coupe en acier fortement allié.

- Silencieux

- Rentabilité élevée

- Utilisation optimale des matériaux.

- Petite largeur de coupe

- Pas de stress thermique

- Plus sûr pour les utilisateurs et l'environnement.

- Aucun traitement supplémentaire requis

- Coûts d'exploitation réduits

- Vitesse de coupe élevée

- Temps de configuration très bas

- Utilisation par du personnel non spécialisé

- Aucune limitation sur la taille des pièces

Inconvénients

- Finition rugueuse par cisaillement

- Spécialisation élevée, non utilisable pour d'autres processus

- Épaisseur de matériau limitée

Caractéristiques laser

Le laser a ouvert de nouvelles applications dans le domaine du traitement des tôles. Dans le secteur de faible épaisseur en particulier, il n'y a aucun moyen d'éviter la découpe laser en raison de vitesses de coupe élevées et de faibles contraintes thermiques. Le traitement au laser impressionne avec des arêtes de coupe presque carrées et une utilisation des matériaux avec des tolérances atteignables jusqu'à +/- 0,1 mm / m. Une variété presque illimitée de matériaux a fait du laser le numéro 1 parmi les outils de coupe dans de nombreux domaines. Vous pouvez couper en toute sécurité l'acier inoxydable jusqu'à 50 mm, l'acier au carbone jusqu'à 40 mm et l'aluminium jusqu'à 20 mm. Mais les lasers sont également utilisés pour travailler d'autres types de matériaux tels que le bois, le plastique ou le papier. L'inconvénient de la découpe au laser est une stabilité de processus réduite avec des surfaces réfléchissantes, une plage d'épaisseur de tôle limitée et de nombreuses mesures de sécurité au travail.

Avantages et inconvénients

Avantages

- Vitesses de coupe élevées

- Absence de bavures

- Faible influence de la chaleur

- Précision dimensionnelle parfaite

- Utilisation optimisée du matériau

- Délais de traitement courts

- Écart de coupe minimum

- Grande variété de matériaux

Inconvénients

- Coûts d'investissement élevés

- Épaisseur de matériau limitée

- Sécurité de travail intégrale

- Instabilité du processus avec réflexions

Découpage au jet d'eau

Le découpage à l'eau est une alternative efficace aux processus de découpage conventionnels et la solution de découpe idéale pour de nombreux utilisateurs. De la mousse au saphir dur, avec un jet d'eau haute pression jusqu'à 6 200 bars, même les matériaux les plus durs deviennent aussi mous que le beurre. C'est surtout utilisé avec les matériaux sensibles à la chaleur. Grâce aux derniers développements technologiques, ce procédé innovant entre dans de nouveaux domaines de précision et de productivité. Le résultat est une qualité de tolérance des pièces et une précision angulaire considérablement améliorées. En ajoutant des abrasifs à arêtes vives, tels que le sable ou le quartz, l'efficacité de la coupe à l'eau peut être augmentée à nouveau, de sorte que des épaisseurs de matériau très épaisses peuvent également être coupées. L'acier inoxydable jusqu'à 300 mm et l'aluminium jusqu'à 400 mm d'épaisseur peuvent être coupés.

Avantages et inconvénients

Avantages

• Rentabilité élevée

• Grande variété de matériaux.

• Utilisation optimale des matériaux.

• Petite largeur de coupe

• Pas de stress thermique

• Couper un matériau épais

• Haute précision jusqu'à la gamme micro

• Plus sûr pour les utilisateurs et l'environnement.

• Normalement, aucun traitement supplémentaire n'est requis

Inconvénients

• Coûts de processus élevés

• Grand risque de corrosion

• Vitesse de coupe lente

• Traitement de l'eau de coupe

• Élimination des abrasifs

Découpe au plasma

La découpe au plasma a considérablement progressé ces dernières années en raison du développement des derniers brûleurs multi-gaz, qui est l'un des procédés de séparation les plus économiques, en particulier pour les tôles CrNi épaisses et dans la gamme moyenne d'acier. La qualité de coupe dans la plage d'épaisseur de 15 mm à 40 mm est la même que celle de la découpe laser. Cependant, ce processus de séparation thermique impressionne par des vitesses de coupe élevées, de sorte que la productivité du processus de fabrication augmente considérablement. La découpe au plasma offre de nombreux avantages, en particulier dans la production de composants qui n'ont pas encore été soudés, tournés, fraisés ou usinés en post-traitement.

Avantages et inconvénients

Avantages

• Coupez tous les matériaux conducteurs

• Épaisseurs de coupe jusqu'à 200 mm

• Haute qualité en résistance moyenne

• Découpe d'aciers fortement alliés

Inconvénients

• Coût de fonctionnement élevé

• Écart de coupe relativement large

• Niveaux de bruit généralement élevés

• Durcissement des zones marginales

• Post-traitement requis

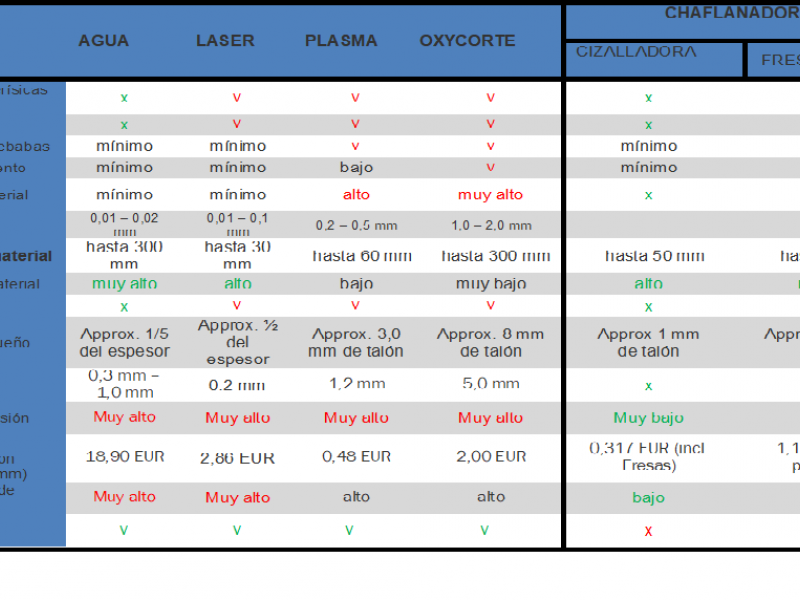

Conclusions de la comparaison

Quelle est la meilleure méthode de chanfreinage?

Il n'y a pas de réponse claire à cette question, car ce qu'il faut entendre par le terme "meilleur" doit d'abord être clarifié. Et selon la tâche de découpe, une méthode est la plus appropriée. Aucun processus ne peut être considéré comme le seul correct, mais tous les processus de coupe ont leurs propriétés, leurs domaines d'application particuliers, leurs forces et leurs faiblesses, leurs avantages et leurs inconvénients et leurs structures de coûts individuelles.

Cela dépend toujours de l'application et des exigences du client.

Quels sont vos critères pour une bonne coupe, pour la meilleure coupe?

Le coût de fabrication est-il déterminant?

La précision est-elle conforme à la norme ISO 9013 des pièces découpées?

C'est l'influence thermique, le changement structurel du matériau?

C'est la soudabilité?

C'est le durcissement du matériau et donc son adéquation aux classes d'exécution ISO 1090?

La qualité du matériau nécessite-t-elle certaines règles de traitement?

La géométrie requise pour la coupe est-elle trop élevée?

Quel traitement obtenez-vous de la pièce par la suite?

Doivent-ils être peints, enduits de poudre ou galvanisés?

Par conséquent, le grand nombre de critères ne permet pas de faire des déclarations générales. Les exigences de vos clients et l'efficacité économique de la production de chanfreins sont importantes.

La découpe au laser est toujours le premier choix dans l'industrie des tôles minces. De cette façon, des pièces provenant d'une grande variété de groupes de matériaux peuvent être fabriquées avec une précision très élevée des composants sans retraitement mécanique.

Pour des épaisseurs de matériau supérieures à 300 mm, seuls le découpage à la flamme et le découpage à l'eau conviennent. En ce qui concerne la qualité, la décision de couper l'acier à l'eau est certainement logique, mais tous les utilisateurs ne peuvent pas faire cet investissement et ne disposent pas de l'espace nécessaire.

Si l'objectif est de monétiser le processus de chanfreinage, la décision d'utiliser le processus de chanfreinage mécanique est évidente. Les processus mécaniques sont inoffensifs pour la santé, économiques et pratiques. Différentes solutions peuvent être proposées pour des épaisseurs de tôle de 3 mm à 100 mm. La finition varie. Le chanfrein créé dans les machines de chanfreinage par cisaillement est très précis en termes de précision angulaire, mais il a une surface rugueuse, qui est causée par l'action de l'outil de coupe. Cependant, ce motif grossier ne joue aucun rôle dans le processus de soudage suivant, car le matériau fond complètement pendant le soudage.

Si l'exigence de finition finale est élevée, la fraiseuse portable est une très bonne alternative. Même les métaux très résistants tels que Hardox et Duplex peuvent être traités et des chanfreins jusqu'à 60 mm de longueur peuvent être créés.

Le principal inconvénient des chanfreineuses est leur haut degré de spécialisation, elles ne peuvent rien faire d'autre.