Dans les ateliers de fabrication lourde, le chanfreinage est souvent l'un des processus pertinents auquel on n'accorde pas suffisamment d'importance. Sans aucun doute, une mauvaise préparation des bords de soudure est la première et la plus fondamentale des causes d'ajustements inappropriés conduisant à soudures de mauvaise qualité en raison de préparations inexactes des joints en `` V '' entraînant une soudure excessive, un apport de chaleur accru, une consommation accrue de les consommables et le personnel de soudage et les heures supplémentaires. Tous ces facteurs contribuent à réduire la productivité à un coût supplémentaire qui nuit aux besoins actuels d'optimisation des coûts.

L'importance d'une préparation précise des soudures peut être bien comprise en examinant certains des segments importants de la fabrication lourde, de la construction navale ou de la fabrication de tours tubulaires d'éoliennes.

La fabrication de tours tubulaires d'éoliennes n'est pas aussi complexe que la construction navale, mais elle doit répondre au besoin de préparation de soudage d'un grand nombre de feuilles avec une précision constante qui entre dans la formation des carcasses pour la fabrication d’une tour de 100 m ou plus. Cette application particulière nécessite un chanfreinage d'au moins 1500 m dans une journée (trois postes) pour un niveau de production «Tour par jour». Les deux exemples ci-dessus donnent lieu à la nécessité d'identifier un rapide processus de chanfreinage précis, cohérent et économique avec peu ou pas de l'apport de chaleur, pour faciliter les soudures de bonne qualité pour les aciers au carbone, les aciers à haute résistance, les aciers inoxydables, et également de manière importante l'aluminium et d'autres aciers alliés.

Sélection de processus

La sélection du processus le plus approprié peut être complexe car de nombreux facteurs doivent être pris en compte. Il peut y avoir quelques options qui peuvent convenir à une application particulière; cependant, le choix final dépend généralement de la capacité à produire économiquement les lunettes de qualité requises. Ces facteurs peuvent inclure:

• Type de matériel.

• Gamme d'épaisseurs de tôle à biseauter.

• Qualité de coupe requise.

• Complexité de la préparation des bords.

• Précision du processus de découpe.

• Nombre de cartes / composants à préparer.

• Distorsion admissible du processus.

L'oxycoupage est le processus généralement utilisé pour couper les plaques d'acier au carbone. L'équipement manuel est peu coûteux et peut être utilisé manuellement.

Les inconvénients de l'utilisation de ce processus peuvent être des vitesses faibles, un apport de chaleur élevé, des inexactitudes possibles dans les angles de chanfrein (conduisant à un dépôt de soudure excessif), la nécessité de finir la surface biseautée (en fonction des exigences du matériau et du joint) . De plus, cela entraîne un coût important en gaz et autres consommables de broyage, y compris les inévitables déchets et main-d'œuvre.

Si des machines d'oxycoupage CNC sont utilisées, les tôles doivent alimenter la machine et cela implique l'utilisation d'une grue, ce qui est une opération coûteuse et chronophage, et on ne parlerait plus d'équipement avec peu d'investissement.

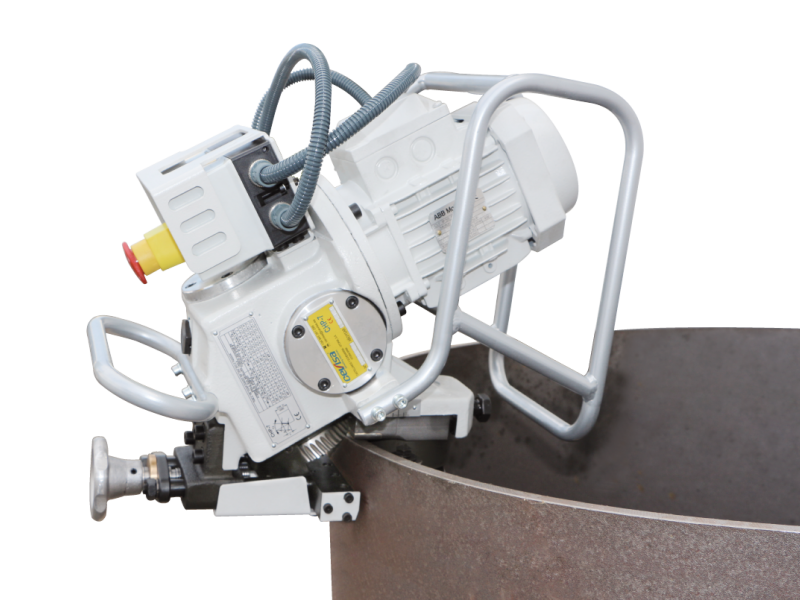

Au contraire, Cevisa dispose de machines à chanfreiner qui fonctionnent entre autres avec le principe du cisaillement rotatif et sont très efficaces en raison de leur portabilité et de leur maniabilité avec des vitesses de biseau élevées comprises entre 1,7 et 2,6 m / min. Ces coupe-bordures peuvent biseauter des plaques de 6 à 50 mm d'épaisseur et offrent des préparations de biseau précises et uniformes en «V», «K» ou «X». Divers matériaux comme les aciers au carbone, les aciers alliés, les aciers inoxydables, l'aluminium peuvent être biseautés avec beaucoup de succès à l'aide de ces machines. Le biseautage mécanique, qui est un processus non thermique, présente un avantage métallurgique important de ne pas créer de zone modifiée thermiquement et de ne pas provoquer de distorsion thermique.

Certains des autres avantages distinctifs du biseautage mécanique sont:

• Fonctionnement sans bruit, contamination et vibrations.

• Ces chanfreins peuvent biseauter des plaques de 6 à 50 mm d'épaisseur et offrent des préparations de chanfrein précises et uniformes en «V», «K» ou «X».

• Ces machines peuvent être facilement mises au travail et sont de type automoteur suivant le bord de la tôle tout en biseautant sans assistance de l'opérateur.

• Le chariot amorti permet à la machine de fonctionner sur un sol accidenté.

• Réglage simple et rapide.

• Aucune compétence particulière n'est requise pour faire fonctionner ces machines et un opérateur peut être formé pour faire fonctionner ces machines en quelques jours.

• Le haut et le bas des plaques peuvent être biseautés simultanément à l'aide de deux machines en tandem.

Tous ces facteurs font sans aucun doute des machines à chanfreiner un choix favori dans l'industrie de la fabrication pour traiter la préparation et la qualité des soudures afin de contenir les coûts de soudage élevés lorsqu'un bon soudeur est un bon cher et en pénurie, et il se rend compte que la cohérence de la qualité et de l'esthétique est également primordiale.